摘要:差速器壳体设计涉及关键技术细节和关键因素。设计过程中需考虑材料选择、结构强度、制造工艺和耐磨性等方面。关键因素包括确保壳体内部齿轮的精确配合,以实现平稳的差速效果。还需考虑壳体的热处理和表面涂层,以提高其耐久性和抗腐蚀性。差速器壳体设计需综合考虑技术细节和关键因素,确保产品的性能和质量。

本文目录导读:

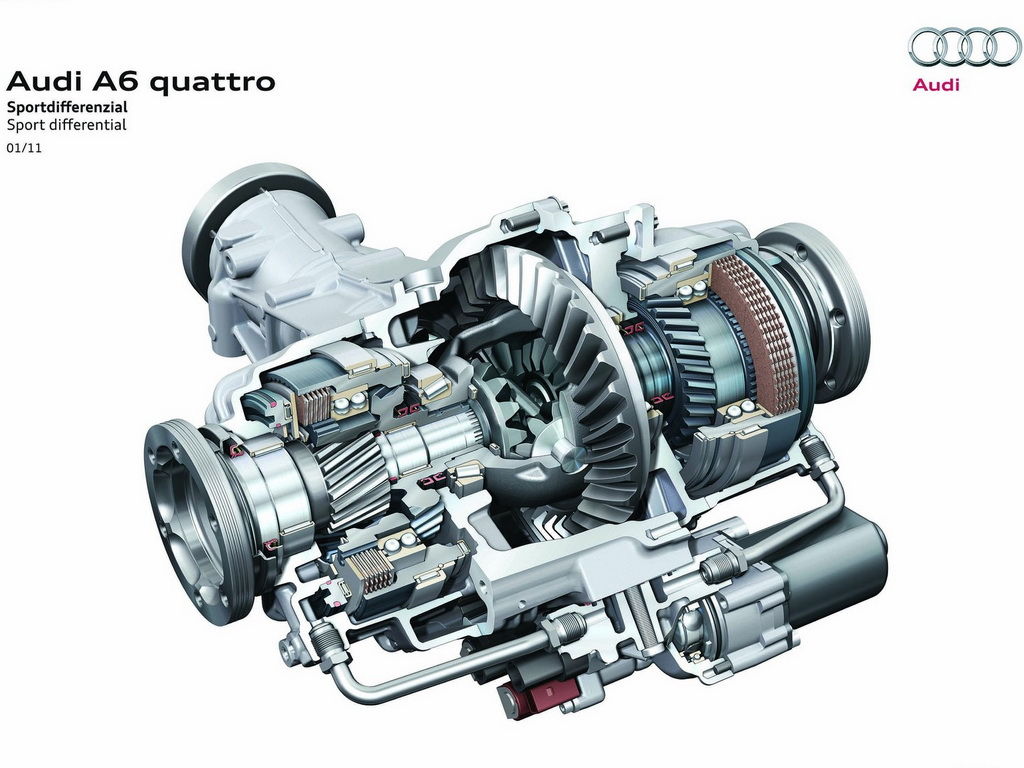

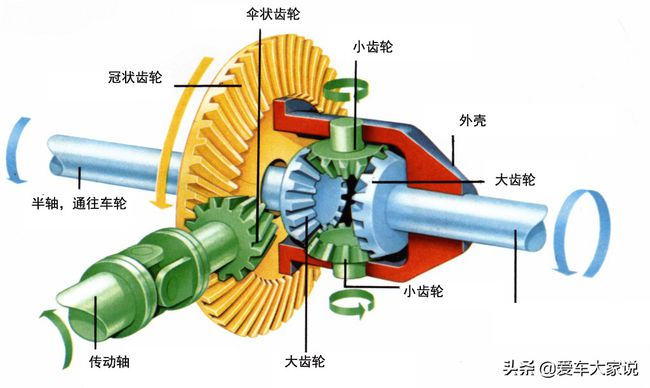

差速器作为车辆驱动系统中的核心部件,其壳体设计对于车辆性能具有至关重要的作用,差速器壳体不仅要承受高速旋转产生的应力,还要确保内部齿轮的精确配合,以实现车辆行驶时的速度差异调节,本文将探讨差速器壳体的设计过程,包括材料选择、结构设计、制造工艺以及性能评估等方面。

材料选择

1、铝合金:铝合金具有密度小、质量轻、良好的加工性能等优点,适用于制造轻量化差速器壳体,铝合金的强度相对较低,需要进行合理的结构设计以满足强度要求。

2、钢铁材料:钢铁材料具有较高的强度和硬度,适用于承受较大应力的差速器壳体,钢铁材料的重量较大,需要进行轻量化设计以减小整车质量。

3、复合材料:复合材料如碳纤维增强树脂等具有优异的力学性能和轻量化特点,是高性能差速器壳体的理想选择,复合材料的制造成本较高,且加工难度较大。

综合考虑材料性能、制造成本和车辆性能要求,选择合适的材料是差速器壳体设计的关键。

结构设计

1、总体布局:根据车辆类型和性能要求,确定差速器壳体的总体布局,包括壳体的形状、尺寸和内部齿轮的排列方式等。

2、强度与刚度:确保差速器壳体在高速旋转和负载条件下具有足够的强度和刚度,关键部位应进行有限元分析(FEA)以验证结构强度。

3、轻量化设计:在保障结构强度的基础上,进行轻量化设计以减小整车质量,提高燃油经济性和动力性能。

4、散热性能:考虑差速器工作时的热量产生,合理设计散热结构,确保壳体的温度控制在合理范围内。

制造工艺

1、铸造工艺:铸造是制造差速器壳体的常用工艺,包括砂型铸造、金属型铸造等,铸造工艺可以制造复杂形状的壳体,且制造成本较低。

2、机械加工工艺:对于钢铁材料和复合材料,采用机械加工工艺如车削、铣削、钻孔等制造差速器壳体,机械加工工艺可以保证较高的加工精度和表面质量。

3、焊接工艺:焊接工艺适用于铝合金材料的差速器壳体制造,焊接工艺可以实现材料的快速连接,但需要注意焊缝的质量和强度。

在差速器壳体的制造过程中,应选择合适的制造工艺,确保壳体的加工精度、表面质量和性能要求。

性能评估

1、静态强度测试:对差速器壳体进行静态强度测试,验证其在负载条件下的结构强度。

2、动态疲劳测试:模拟实际行驶过程中的负载变化,对差速器壳体进行动态疲劳测试,以验证其耐久性和可靠性。

3、振动测试:测试差速器壳体在振动条件下的性能表现,以确保其在高速行驶时的稳定性。

4、密封性测试:测试差速器壳体的密封性能,以防止内部齿轮和轴承的润滑脂泄漏。

通过全面的性能评估,确保差速器壳体满足设计要求,为车辆提供优异的性能表现。

差速器壳体设计是车辆驱动系统的重要组成部分,在设计过程中,需要综合考虑材料选择、结构设计、制造工艺和性能评估等方面,合理的材料选择、结构设计和制造工艺是实现差速器壳体高性能的关键,全面的性能评估可以确保差速器壳体满足设计要求,为车辆提供优异的性能表现,随着科技的发展和车辆性能要求的提高,差速器壳体设计将朝着轻量化、高性能和智能化方向发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...