摘要:本文详细解析了包装盒模具设计的全过程,从概念构思到最终实现的各个阶段。文章首先介绍了设计概念的生成,包括对市场趋势和消费者需求的深入研究,确定设计方向。接着阐述了设计方案的制定,包括结构设计、材料选择和工艺规划。然后重点描述了模具制作的过程,包括模具加工、精度调试和性能检测等环节。最后总结了从概念到实现整个过程的注意事项和关键点。本文旨在为包装盒模具设计提供全面的指导,帮助设计师和制造商高效完成设计任务。

本文目录导读:

随着市场竞争的日益激烈,产品包装已成为品牌宣传和推广的重要载体,精美的包装盒不仅能提升产品的附加值,还能增强消费者对品牌的认知度,而包装盒模具设计作为包装盒生产过程中的关键环节,其设计质量直接影响到包装盒的品质和生产成本,本文将详细介绍包装盒模具设计的流程、要点及注意事项,以期帮助读者更好地理解和掌握这一技术。

包装盒模具设计流程

1、需求分析:设计师需要了解客户的需求,包括包装盒的材质、尺寸、结构、印刷要求等,还需要了解生产线的实际情况,以便设计出符合生产实际的模具。

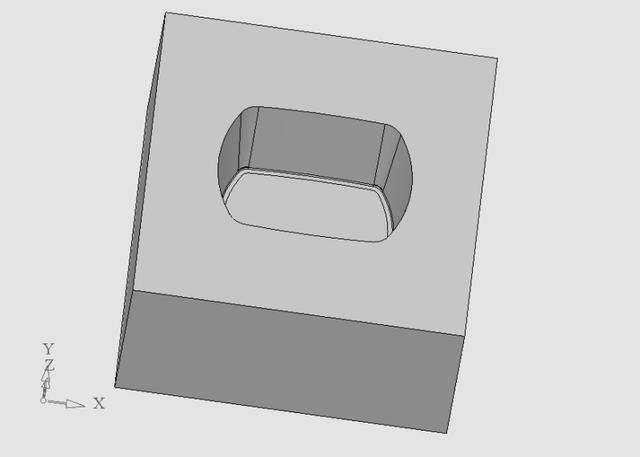

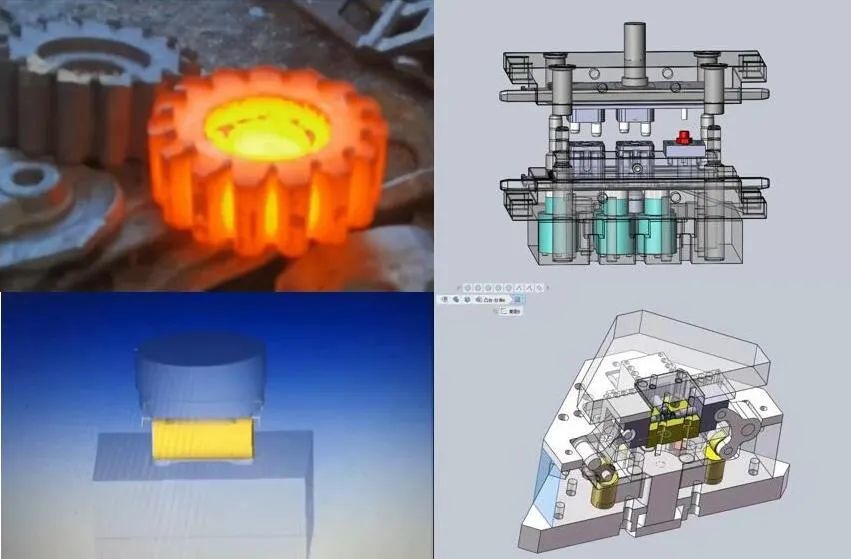

2、设计方案制定:根据需求分析结果,进行模具结构设计,包括模具的整体布局、分型面的选择、抽芯结构的确定等,还需要进行模具的初步强度、刚性及可靠性分析。

3、细节设计:对模具的每一个零部件进行详细设计,包括模具的固定板、动模板、型芯、型腔等,还需进行模具的冷却系统、顶出系统等辅助系统的设计。

4、审核与优化:完成设计后,对模具设计图进行审核,检查是否存在设计缺陷或不合理之处,并进行优化改进。

5、加工与试模:根据设计图进行模具加工,完成后进行试模,验证模具的实际生产效果。

6、反馈与改进:根据试模结果,对模具进行反馈评估,针对存在的问题进行改进和优化。

包装盒模具设计要点

1、模具结构的选择:根据包装盒的结构特点,选择合适的模具结构,如侧抽芯、斜抽芯等,要考虑模具的强度和刚性,确保模具在生产过程中的稳定性和可靠性。

2、分型面的设计:分型面的选择应便于包装盒的脱模,同时要尽量减少抽芯和顶出的难度,分型面还要便于模具的加工和装配。

3、冷却系统的设计:合理的冷却系统可以有效地降低模具温度,提高产品质量,设计时,要考虑冷却水的流向、流量及冷却效果等因素。

4、顶出系统的设计:顶出系统的设计要满足自动化生产的要求,确保顶出动作稳定、可靠,还要防止顶白、顶歪等现象的发生。

注意事项

1、充分考虑生产工艺需求:设计师在设计时需充分考虑生产工艺需求,如注塑工艺、印刷工艺等,以确保模具设计的合理性和实用性。

2、遵循设计规范:在设计过程中,要遵循相关的设计规范,确保模具的标准化和通用化。

3、重视细节处理:细节处理对于模具的性能和使用寿命具有重要影响,设计师应关注每一个细节,确保模具的精度和可靠性。

4、加强与生产线沟通:设计师应加强与生产线的沟通,了解生产线的实际情况和需求,以便设计出更符合生产实际的模具。

包装盒模具设计作为包装盒生产过程中的关键环节,其设计质量直接影响到包装盒的品质和生产成本,设计师应充分了解客户需求和生产实际,遵循设计规范,注重细节处理,设计出高质量、高效率的包装盒模具,还应加强与生产线的沟通,不断优化和改进设计,以适应市场需求的变化。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号