摘要:本文分析了壳体加工工艺的优缺点。优点包括高精度加工、高效率生产、适应性强等,能够满足各种复杂壳体结构的需求。缺点包括工艺成本较高、对设备和操作技术要求严格,以及加工过程中可能产生的环境污染问题。综合分析表明,壳体加工工艺需在提高生产效率与降低成本的同时,关注环保与技术创新,以实现工艺的持续发展与优化。

本文目录导读:

在现代制造业中,壳体加工是一个重要的工艺环节,壳体作为许多机械设备的重要组成部分,其质量和性能直接影响到整个设备的运行效果,深入探讨壳体加工工艺的优缺点,对于提高产品质量、优化生产流程具有重要意义。

壳体加工工艺概述

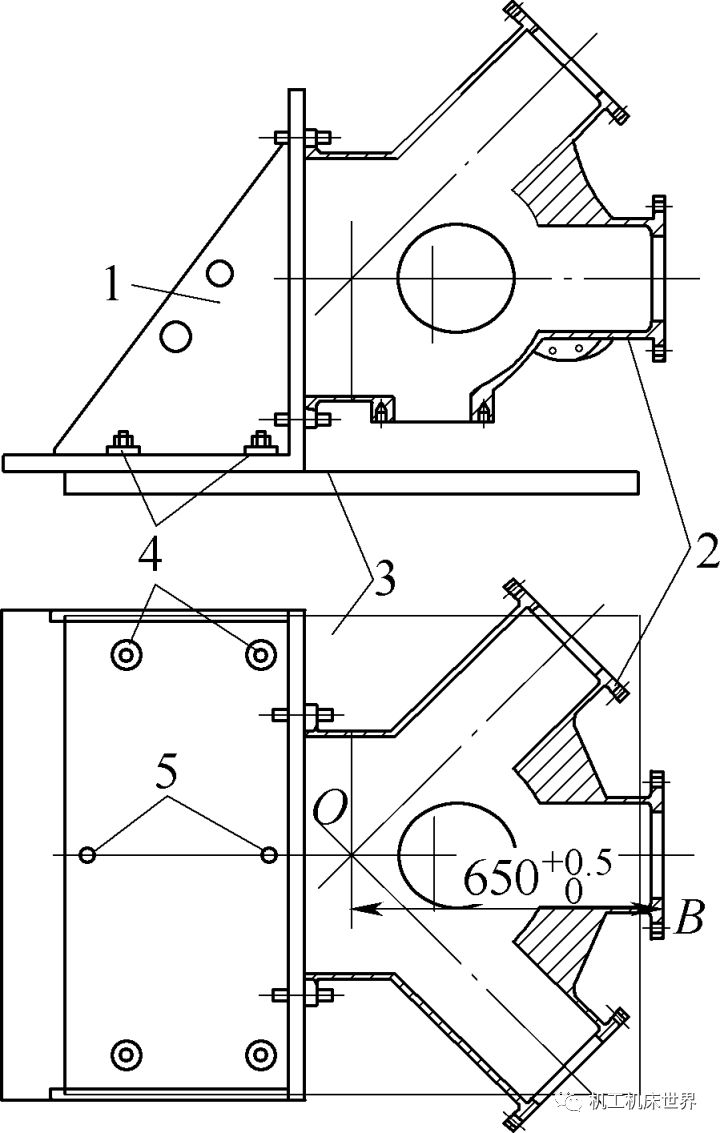

壳体加工工艺主要包括切削加工、铸造、锻造、焊接等,这些工艺方法各具特色,适用于不同材料、不同尺寸壳体的加工,随着科技的发展,数控加工技术、CAD/CAM辅助设计等先进技术在壳体加工领域得到广泛应用,进一步提高了加工精度和效率。

壳体加工工艺的优点

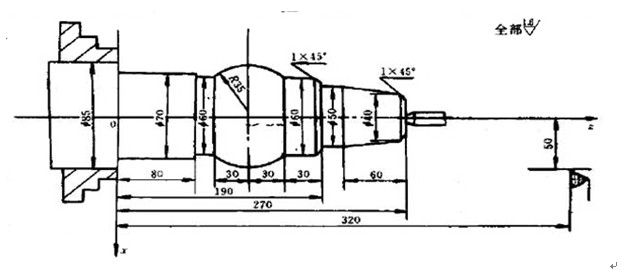

1、精度高

现代壳体加工工艺,尤其是数控加工技术,可以实现高精度的加工,高精度加工可以保证壳体的尺寸精度、形状精度和位置精度,从而提高整个设备的性能。

2、加工材料广泛

壳体加工工艺可以适用于多种材料的加工,如钢铁、铝合金、铜等,不同的材料具有不同的性能,因此可以根据设备的需求选择合适的材料,提高设备的整体性能。

3、加工灵活性高

壳体加工工艺可以根据需求进行灵活调整,如更改加工参数、更换刀具等,还可以通过设计优化,实现壳体的轻量化、降低成本等目标。

4、自动化程度高

现代壳体加工设备已经实现了较高的自动化程度,可以大幅度提高生产效率,自动化加工还可以减少人工操作,降低人为错误的可能性。

壳体加工工艺的缺点

1、加工成本较高

相对于一些传统工艺,壳体加工所需的设备投资较大,加工成本较高,这可能导致一些企业在预算有限的情况下,难以采用先进的壳体加工工艺。

2、对技术要求较高

壳体加工工艺需要较高的技术水平,操作人员需要掌握相关的知识和技能,熟悉设备的操作和维护,设计人员也需要具备丰富的经验,以确保设计的合理性和可行性。

3、加工过程中的不确定性因素较多

在壳体加工过程中,可能会受到设备、材料、工艺参数等多种因素的影响,导致加工结果的不确定性,这可能需要通过优化工艺参数、提高设备精度等方式来降低不确定性。

不同壳体加工工艺的优缺点比较

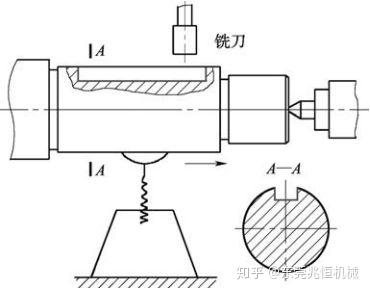

1、切削加工

优点:适用于各种材料的加工,精度高,表面质量好。

缺点:对设备和技术要求较高,成本较高。

2、铸造工艺

优点:可以制造形状复杂的壳体,成本低。

缺点:加工周期较长,表面质量较差。

3、锻造工艺

优点:可以制造高强度壳体的材料,具有良好的力学性能。

缺点:对设备和材料要求较高,加工难度较大。

4、焊接工艺

优点:可以连接各种材料,适用于大型壳体的制造,缺点:焊接过程中可能产生焊接变形、焊接裂纹等问题,六、结论综上所述,壳体加工工艺具有高精度、高灵活性、自动化程度高等优点,但也存在加工成本高、对技术要求高等缺点,在选择壳体加工工艺时,需要根据设备的需求、材料特性、预算等因素进行综合考虑,还需要关注工艺参数的优化、设备精度的提高等方面,以降低加工过程中的不确定性因素,提高加工质量,随着科技的发展,我们可以期待更多的先进技术应用于壳体加工领域,进一步提高加工精度和效率,降低加工成本,为制造业的发展做出更大的贡献,七、展望随着科技的不断进步和制造业的快速发展,壳体加工工艺将面临更多的挑战和机遇,壳体加工将更加注重环保、节能、高效等方面的发展,随着新材料、新工艺的出现,壳体加工的领域也将得到进一步的拓展,在未来的发展中,我们需要关注以下几个方面:(一)数字化和智能化壳体的设计和加工将更加注重数字化和智能化的发展,通过利用先进的CAD/CAM设计软件和数控加工技术,实现壳体的优化设计和高精度加工。(二)绿色制造随着环保意识的不断提高,绿色制造将成为壳体加工的重要发展方向,通过采用环保材料、优化工艺参数等方式,降低壳体制造过程中的能耗和污染。(三)复合工艺复合工艺是将不同的加工工艺结合起来,以提高壳体的性能和质量,将铸造和锻造工艺结合起来,制造高性能的壳体材料。(四)人工智能人工智能在壳体加工领域的应用也将成为未来的发展趋势,通过利用机器学习、深度学习等技术,实现自动化、智能化的加工过程优化和质量控制,随着科技的不断进步和制造业的快速发展,壳体加工工艺将面临更多的机遇和挑战,我们需要不断关注新技术、新工艺的发展,不断提高壳体的性能和质量,为制造业的发展做出更大的贡献。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号