摘要:本文介绍了桨叶干燥机叶片设计的原理、要点及优化策略。通过对桨叶干燥机叶片设计的基本原理进行阐述,强调了叶片设计的关键要点,包括材料选择、结构设计、制造工艺等。提出了针对现有问题的优化策略,包括改进叶片形状、优化材料性能、提高制造工艺水平等。本文旨在为桨叶干燥机叶片设计提供指导,以提高干燥效率、降低能耗并延长设备使用寿命。

本文目录导读:

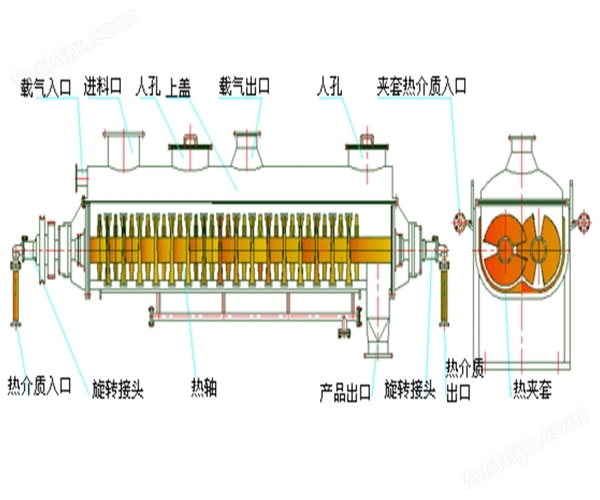

桨叶干燥机作为一种高效的干燥设备,广泛应用于化工、食品、制药等行业的物料干燥,叶片设计是桨叶干燥机的核心部分,直接影响干燥效率、能耗及产品质量,本文将详细介绍桨叶干燥机叶片设计的原理、要点与优化策略,为相关从业者提供有益的参考。

桨叶干燥机叶片设计原理

1、叶片形状与结构

桨叶干燥机叶片设计首先需要考虑叶片的形状与结构,常见的叶片形状有平板、弧形、翼形等,叶片结构则需要考虑厚度、角度、长度等因素,设计过程中需根据物料的性质、干燥要求以及设备的工作条件进行选择。

2、叶片材料

叶片材料的选择直接影响桨叶干燥机的性能和使用寿命,常用的材料有不锈钢、合金钢、碳钢等,在选择材料时,需考虑材料的耐腐蚀性、强度、耐磨性以及成本等因素。

3、叶片排列与组合

叶片的排列与组合方式也是设计的关键,合理的排列方式可以确保物料在干燥过程中均匀分布,提高干燥效率,还需要考虑叶片之间的间距、重叠程度等因素。

桨叶干燥机叶片设计要点

1、物料性质

设计过程中需充分了解物料的性质,如粒度、含水量、粘度、热敏性等,这些性质将直接影响叶片的设计,如叶片的形状、角度、长度等。

2、干燥要求

不同的物料需要不同的干燥条件,如温度、湿度、时间等,在设计叶片时,需根据干燥要求选择合适的叶片形状、材料和排列方式。

3、设备工作条件

设备的工作条件,如转速、风量、压力等,也会对叶片设计产生影响,设计时需充分考虑这些因素,确保叶片在各种工作条件下都能保持良好的性能。

桨叶干燥机叶片设计优化策略

1、引入先进的设计理念和方法

借鉴国内外先进的设计理念和方法,如计算机辅助设计(CAD)、有限元分析(FEA)等,提高叶片设计的精度和效率。

2、优化叶片材料和结构

通过试验和模拟,寻找更合适的叶片材料和结构,提高叶片的耐腐蚀性和强度,同时降低重量和成本。

3、改进叶片排列和组合方式

通过优化叶片的排列和组合方式,提高物料的均匀分布和干燥效率,可以考虑采用可变排列方式,以适应不同物料和干燥要求。

4、强化实验验证和性能评估

在设计过程中,应强化实验验证和性能评估,通过实际运行测试,验证设计的合理性和性能,对设计进行持续改进和优化。

桨叶干燥机叶片设计是一项复杂而重要的工作,需要考虑多种因素,通过引入先进的设计理念和方法、优化叶片材料和结构、改进叶片排列和组合方式以及强化实验验证和性能评估,可以不断提高桨叶干燥机的性能,满足各种物料和干燥要求,随着科技的不断进步,桨叶干燥机叶片设计将朝着更加智能化、高效化的方向发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...