摘要:本文详细阐述了冲裁模的技术要求,包括模具的结构设计、制造工艺、材料选择等方面。文章介绍了冲裁模在冲压生产中的重要性,以及为保证其性能所必须遵循的规范和标准。通过本文,读者可以了解冲裁模技术要求的全面内容,为相关领域的工程实践提供指导和参考。

本文目录导读:

冲裁模在冲压加工中扮演着至关重要的角色,其技术要求的严格程度直接影响着产品的质量和生产效益,随着制造业的飞速发展,对冲裁模的技术要求也越来越高,本文将详细探讨冲裁模的技术要求,为相关从业人员提供指导和参考。

冲裁模的基本要求

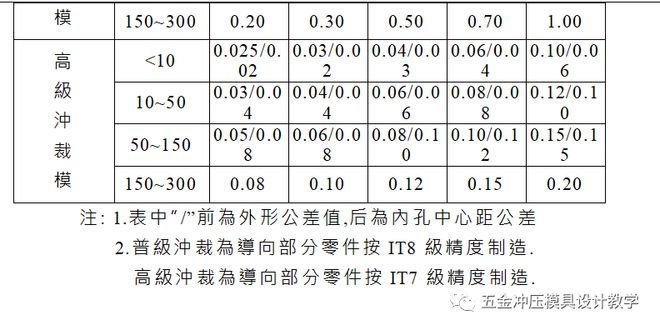

1、精度要求:冲裁模的精度要求极高,必须保证冲压件的尺寸精度和形位公差符合要求,这要求冲裁模的制造过程中采用高精度的加工设备和方法,以确保模具的精度。

2、耐磨性要求:冲裁模在使用过程中会面临磨损问题,因此要求具有良好的耐磨性,采用合适的材料和热处理工艺,提高模具的硬度、耐磨性和耐腐蚀性。

3、强度与刚度要求:冲裁模在工作过程中需要承受较大的冲击力,因此必须具有较高的强度和刚度,合理设计模具结构,选用优质钢材,确保模具在长期使用过程中保持稳定的性能。

4、安全性要求:冲裁模的设计、制造和使用过程中,应充分考虑安全性,确保模具在使用过程中不会发生故障或事故,保障生产人员的安全。

冲裁模的具体技术要求

1、模具结构设计:冲裁模的结构设计应合理、简洁、紧凑,便于制造、调试和维修,要考虑模具的通用性和可扩展性,以适应不同产品的生产需求。

2、模具材料选择:根据冲压件的材料、厚度和工艺要求,选择合适的模具材料,常用的模具材料包括合金模具钢、高速钢等。

3、模具加工精度:冲裁模的加工精度要达到设计要求,确保冲压件的尺寸精度和形位公差,采用高精度的加工设备和方法,如数控加工、电火花加工等。

4、模具热处理技术:对冲裁模进行合适的热处理,以提高其硬度、耐磨性和耐腐蚀性,常用的热处理工艺包括淬火、回火、表面强化处理等。

5、导向与定位装置:冲裁模的导向与定位装置要精确、可靠,确保模具在工作过程中的稳定性和准确性。

6、冲压工艺参数:制定合理的冲压工艺参数,如冲压速度、压力等,以确保冲裁模的正常工作和冲压件的质量。

7、排气与润滑系统:冲裁模应具有良好的排气系统,以防止冲压过程中的气体滞留,要设计合理的润滑系统,确保模具的润滑良好,降低磨损。

8、调试与维护:冲裁模在制造完成后需要进行调试,确保模具的工作性能和精度,在使用过程中,要定期进行维护和保养,检查模具的磨损情况,及时更换磨损严重的部件。

特殊技术要求

对于某些特殊要求的冲裁模,如高速冲压、超薄板材冲压等,还需要满足以下技术要求:

1、高速冲压模要求具有良好的动态性能和热稳定性,以应对高速冲压过程中的热冲击和振动。

2、超薄板材冲压模要求具有极高的精度和刚性,以防止板材变形和断裂。

3、针对特殊材料,如铝合金、钛合金等,要选择合适的材料和加工方法,以确保模具的性能和寿命。

冲裁模的技术要求涉及多个方面,包括精度、耐磨性、强度与刚度、安全性等,为了满足这些要求,需要从模具结构设计、材料选择、加工精度、热处理技术、导向与定位装置、冲压工艺参数等方面进行全面考虑,对于特殊要求的冲裁模,还需要采取相应的技术措施以满足生产需求,通过不断提高冲裁模的技术水平,可以进一步提高冲压件的质量和生产效益,推动制造业的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...