摘要:本文详细阐述了零件的数控铣削加工过程,包括加工前的准备、选择合适的加工参数、刀具的选择和切削路径规划等关键环节。通过数控铣削,能够实现高精度的零件加工,提高生产效率和加工质量。本文旨在为相关从业人员提供全面的数控铣削加工指导,促进零件制造水平的提升。

本文目录导读:

数控铣削加工是现代制造业中不可或缺的一种工艺方法,尤其在零件加工领域,其应用广泛,数控铣削加工精度高、效率高,可以大大缩短产品研制周期,提高产品质量,本文将详细介绍数控铣削加工在零件加工中的应用,帮助读者了解其基本原理、操作流程和注意事项。

数控铣削加工概述

数控铣削加工是指利用数控机床对零件进行铣削加工的过程,它通过计算机程序控制机床的运动,实现对零件的高效、高精度加工,数控铣削加工主要包括工件装夹、刀具选择、参数设置、加工过程控制等环节。

零件数控铣削加工流程

1、零件图纸分析

在进行数控铣削加工前,需要对零件图纸进行详细分析,了解零件的形状、尺寸、精度要求等信息,为后续的工艺设计和加工操作提供依据。

2、工艺设计

根据零件图纸的分析结果,进行工艺设计,包括选择加工方法、确定加工路线、选择刀具、确定切削参数等。

3、数学编程

根据工艺设计的结果,进行数控编程,即将加工过程转化为计算机能够识别的语言,生成加工程序。

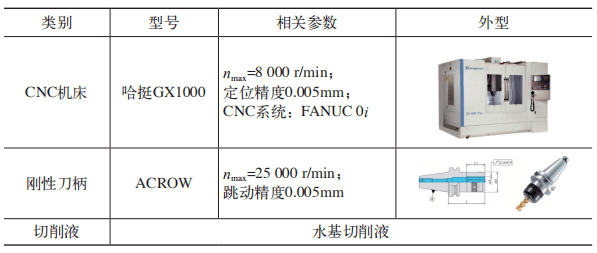

4、机床准备

选择合适的数控机床,进行机床调试,确保机床处于良好的工作状态。

5、零件装夹

将零件安装在机床上,进行定位、夹紧,确保零件在加工过程中的稳定性。

6、刀具安装与调整

选择合适的刀具,安装在机床上,调整刀具的位置、角度等参数,确保刀具在加工过程中的正常工作。

7、参数设置与调试

设置机床的切削参数,如转速、进给速度等,进行调试,确保加工过程的稳定性和加工质量。

8、加工过程控制

启动机床,进行零件的加工,在加工过程中,要密切观察加工情况,及时调整参数,确保加工质量。

9、零件检测与验收

加工完成后,对零件进行检测与验收,确保零件的尺寸精度、形位公差等符合图纸要求。

数控铣削加工的注意事项

1、安全操作:在数控铣削加工过程中,要注意安全操作,避免事故发生。

2、刀具选择:选择合适的刀具,确保加工质量和效率。

3、参数设置:合理设置切削参数,避免机床过载或加工质量不佳。

4、零件装夹:确保零件装夹牢固,避免加工过程中发生移位或松动。

5、维护保养:定期对机床进行维护保养,确保机床的良好工作状态。

数控铣削加工的优势与挑战

1、优势:数控铣削加工精度高、效率高,可以大大缩短产品研制周期,提高产品质量,数控铣削加工还可以实现自动化、柔性化生产,适应多品种、小批量的生产需求。

2、挑战:数控铣削加工对操作人员的技术要求较高,需要掌握先进的工艺技术和编程技能,数控铣削加工的设备投资较大,需要企业具备一定的经济实力。

零件数控铣削加工是现代制造业中的重要工艺方法,具有高精度、高效率等优点,本文详细介绍了数控铣削加工的基本原理、操作流程和注意事项,希望读者能够了解并掌握数控铣削加工的相关知识和技能,为实际生产工作提供帮助。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号